活性炭の処理手順は通常、植物由来の炭素質材料の炭化とそれに続く活性化から構成されます。炭化とは、揮発性物質の含有量を最小限に抑え、材料の炭素含有量を増加させることにより、原料を炭素に変換する400〜800℃の熱処理です。これにより材料の強度が向上し、炭素を活性化する場合に必要な初期の多孔質構造が形成されます。炭化の条件を調整することは、最終製品に大きな影響を与える可能性があります。炭化温度が上昇すると反応性が高まりますが、同時に存在する細孔の体積は減少します。この細孔容積の減少は、より高温の炭化で材料の凝縮が増加するためであり、これにより機械的強度が増加します。したがって、所望の炭化生成物に基づいて正しいプロセス温度を選択することが重要になります。

これらの酸化物は炭素から拡散し、その結果部分的にガス化が起こり、以前は閉じていた細孔が開き、炭素の内部多孔質構造がさらに発達します。化学的活性化では、炭素は脱水剤と高温で反応し、炭素構造から水素と酸素の大部分が除去されます。化学的活性化では、炭化と活性化のステップが組み合わされることがよくありますが、プロセスによっては、これら 2 つのステップが別々に発生する場合もあります。KOH を化学的活性化剤として使用すると、3,000 m2 /g を超える高い表面積が得られることがわかりました。

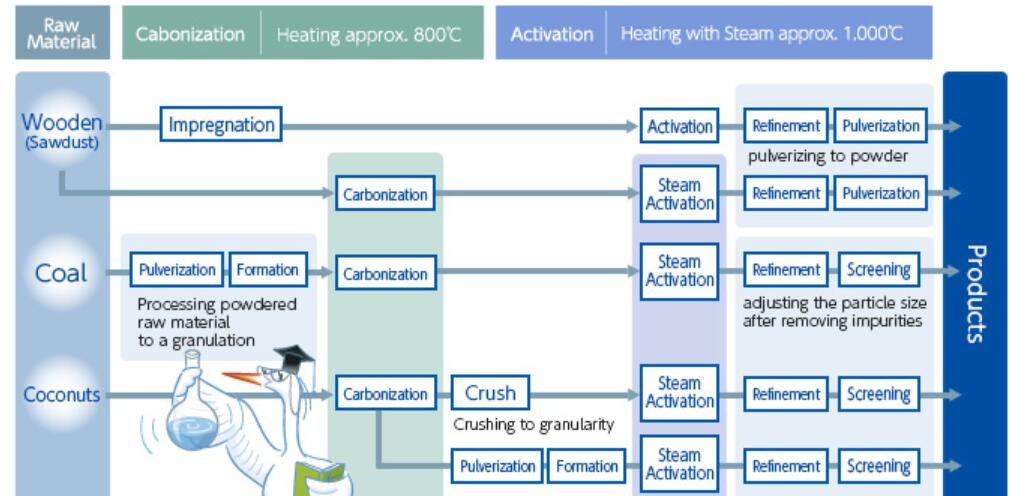

さまざまな原料から作られた活性炭。

活性炭は吸着剤としてさまざまな用途に使用されるほか、豊富な原料から製造できるため、原料に応じてさまざまな分野で製造できる非常に汎用性の高い製品です。これらの材料には、植物の殻、果物の石、木質材料、アスファルト、金属炭化物、カーボン ブラック、下水からの廃棄物堆積物、ポリマースクラップなどがあります。発達した細孔構造を備えた炭素質の形態ですでに存在するさまざまな種類の石炭をさらに処理して活性炭を作成できます。活性炭はほぼあらゆる原料から製造できますが、廃棄物から活性炭を製造するのが最もコスト効果が高く、環境に配慮した方法です。ココナツの殻から製造された活性炭には大量の微細孔があることがわかっており、高い吸着能力が必要な用途に最も一般的に使用される原料となっています。おがくずやその他の木質スクラップ材料にも、気相からの吸着に適した強く発達した微孔質構造が含まれています。オリーブ、プラム、アプリコット、桃の石から活性炭を製造すると、硬度が高く、耐摩耗性があり、微細孔容積が大きい、非常に均質な吸着剤が得られます。事前に HCl を除去すると PVC スクラップを活性化でき、メチレンブルーの優れた吸着剤である活性炭が生成されます。活性炭はタイヤのスクラップからも製造されています。考えられる広範囲の前駆体を区別するには、活性化後に得られる物理的特性を評価する必要があります。前駆体を選択する場合、次の特性が重要です: 細孔の比表面積、細孔容積と細孔容積分布、顆粒の組成とサイズ、炭素表面の化学構造/特性。

前駆体材料を変えることで炭素の細孔構造を制御できるため、適切な用途に適した前駆体を選択することは非常に重要です。異なる前駆体にはさまざまな量のマクロ細孔 (> 50 nm) が含まれており、これによって反応性が決まります。これらのマクロ細孔は吸着には効果的ではありませんが、その存在により、活性化中にミクロ細孔を作成するためのより多くのチャネルが可能になります。さらに、マクロ細孔は、吸着中に吸着質分子がミクロ細孔に到達するためのより多くの経路を提供します。

投稿時間: 2022 年 4 月 1 日