活性炭の加工手順は、通常、植物由来の炭素質材料の炭化と活性化から構成されます。炭化は400~800℃の熱処理で、揮発分を最小限に抑え、材料の炭素含有量を増やすことで原料を炭素に変換します。これにより材料の強度が向上し、炭素を活性化するために必要な初期の多孔質構造が形成されます。炭化条件の調整は、最終製品に大きな影響を与える可能性があります。炭化温度の上昇は反応性を高めますが、同時に存在する細孔の容積を減少させます。この細孔容積の減少は、高温での炭化による材料の凝縮の増加によるもので、機械的強度の増加をもたらします。したがって、目的の炭化製品に基づいて適切な処理温度を選択することが重要になります。

これらの酸化物は炭素から拡散し、部分的なガス化を引き起こします。これにより、以前は閉じられていた細孔が開き、炭素内部の多孔質構造がさらに発達します。化学活性化では、炭素を高温で脱水剤と反応させ、炭素構造から水素と酸素の大部分を除去します。化学活性化は、多くの場合、炭化と活性化の工程を組み合わせて行われますが、プロセスによっては、この2つの工程が別々に行われる場合もあります。KOHを化学活性化剤として使用した場合、3,000 m² /gを超える高表面積が得られることが確認されています。

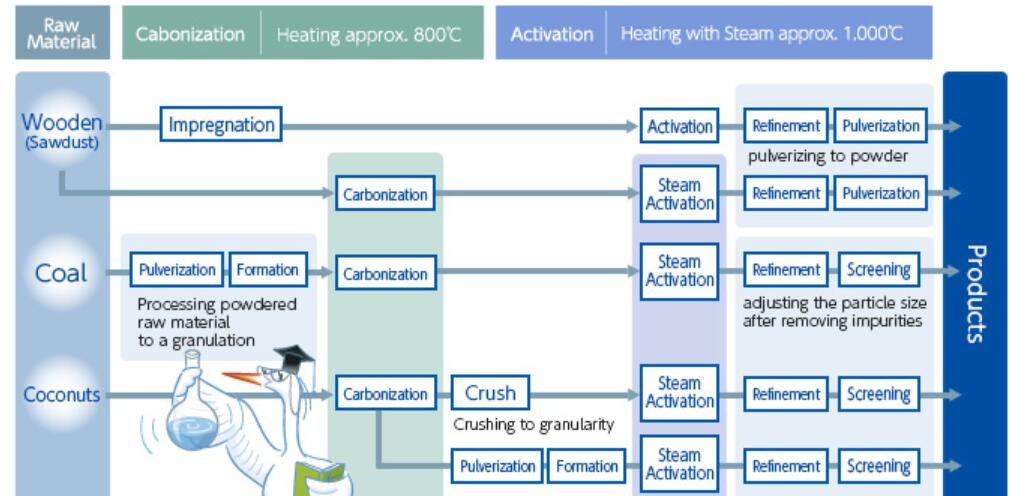

さまざまな原料から作られた活性炭。

活性炭は、様々な用途に用いられる吸着剤であるだけでなく、多様な原料から製造できるため、入手可能な原料に応じて様々な分野で生産できる非常に汎用性の高い製品です。これらの原料には、植物の殻、果物の種、木質材料、アスファルト、金属炭化物、カーボンブラック、下水からの廃棄物堆積物、ポリマースクラップなどがあります。既に発達した細孔構造を持つ炭素質形態で存在する様々な種類の石炭は、さらに加工することで活性炭を製造することができます。活性炭はほぼあらゆる原料から製造できますが、廃棄物から製造するのが最も費用対効果が高く、環境にも配慮した方法です。ココナッツの殻から製造された活性炭は、高い微細孔を有することが示されており、高い吸着能力が求められる用途で最も一般的に使用される原料となっています。おがくずやその他の木質スクラップ材料にも、気相からの吸着に適した高度に発達した微細孔構造が含まれています。オリーブ、プラム、アプリコット、桃の種から活性炭を製造すると、優れた硬度、耐摩耗性、そして高い細孔容積を備えた均質性の高い吸着剤が得られます。PVCスクラップは、事前にHClを除去することで活性化することができ、メチレンブルーの吸着剤として優れた活性炭が得られます。タイヤスクラップから活性炭が製造された例もあります。多様な前駆体を区別するためには、活性化後の物理的特性を評価することが必要です。前駆体を選択する際には、細孔の比表面積、細孔容積と細孔容積分布、顆粒の組成とサイズ、そして炭素表面の化学構造/特性といった特性が重要です。

用途に応じて適切な前駆体を選択することは非常に重要です。前駆体材料の種類を変えることで、炭素の細孔構造を制御できるからです。前駆体の種類によって、50nmを超えるマクロポアの数は異なり、これが反応性を決定します。これらのマクロポアは吸着には効果がありませんが、活性化時にミクロポアを形成するための経路が増えます。さらに、マクロポアは吸着時に吸着分子がミクロポアに到達するための経路を増やします。

投稿日時: 2022年4月1日