活性炭(AC)とは、木材、ココナッツの殻、石炭、球果などから生産される、高い多孔性と吸着能力を持つ高炭素質材料を指します。ACは、水や大気中の多くの汚染物質を除去するために、様々な産業で頻繁に利用されている吸着剤の一つです。農産物や廃棄物から合成されるACは、従来使用されてきた再生不可能で高価な資源の優れた代替品であることが証明されています。ACの製造には、炭化と活性化という2つの基本的なプロセスが用いられます。最初のプロセスでは、前駆体を400~850℃の高温にさらし、すべての揮発性成分を除去します。高温により、水素、酸素、窒素などの非炭素成分がガスやタールの形で前駆体から除去されます。このプロセスにより、炭素含有量は高いものの、表面積と多孔性は低い炭化物が生成されます。しかし、2番目のステップでは、以前に合成された炭化物を活性化します。活性化プロセス中の孔サイズの拡大は、以前はアクセスできなかった孔の開放、選択的活性化による新しい孔の開発、および既存の孔の拡大の 3 つに分類できます。

通常、望ましい表面積と多孔度を得るために、物理的および化学的という 2 つの方法が活性化に用いられます。物理的活性化では、空気、二酸化炭素、蒸気などの酸化性ガスを高温 (650 ~ 900°C) で使用して炭化した炭を活性化します。二酸化炭素は、その純粋さ、取り扱いの容易さ、および 800°C 付近での活性化プロセスの制御可能性から、通常好まれます。二酸化炭素活性化では、蒸気に比べて高い細孔均一性が得られます。ただし、物理的活性化では、比較的高い表面積の AC を生成できるため、二酸化炭素よりも蒸気の方がはるかに好まれます。水の分子サイズが小さいため、炭の構造内での拡散は効率的に起こります。蒸気による活性化は、同じ変換度で二酸化炭素よりも約 2 ~ 3 倍高いことが分かっています。

しかし、化学的アプローチでは、前駆体と活性化剤(NaOH、KOH、FeCl3など)を混合する必要があります。これらの活性化剤は、脱水剤としてだけでなく、酸化剤としても作用します。このアプローチでは、物理的アプローチと比較して比較的低い300~500℃の温度で、炭化と活性化が同時に行われます。その結果、熱分解が促進され、多孔質構造の拡張と高い炭素収率が得られます。化学的アプローチが物理的アプローチよりも優れている主な利点は、低温要件、高いミクロ多孔性構造、広い表面積、そして反応完了時間の短縮です。

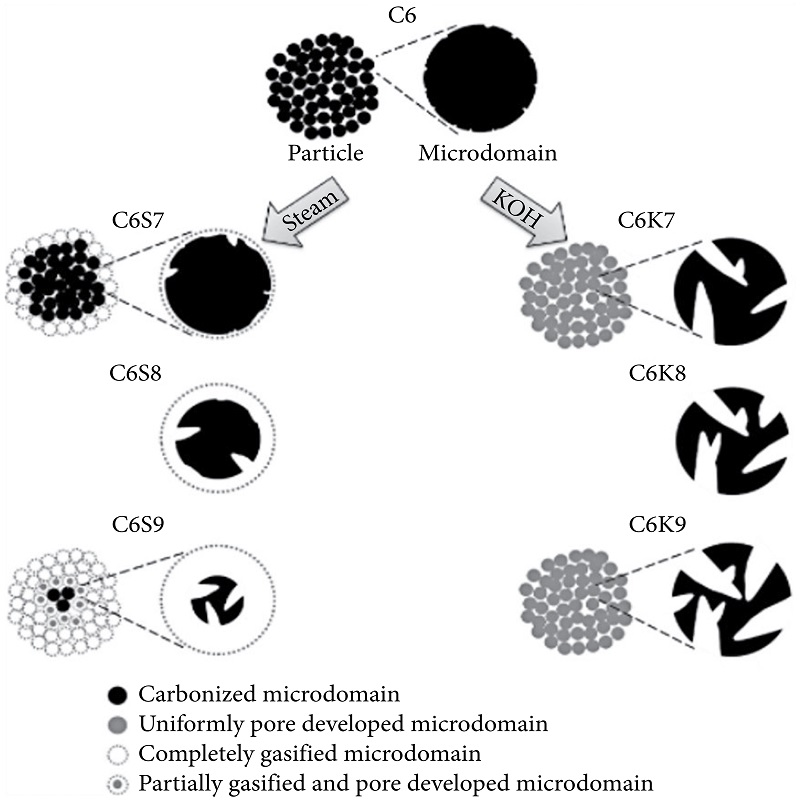

化学的活性化法の優位性は、Kimら[1]が提唱するモデルに基づいて説明できます。このモデルによれば、ACにはミクロ細孔の形成に関与するさまざまな球状ミクロドメインが見られます。一方、メソ細孔はミクロドメイン間領域で発達します。実験的に、彼らはフェノール系樹脂から化学的活性化(KOHを使用)および物理的活性化(蒸気を使用)によって活性炭を形成しました(図1)。結果は、KOH活性化によって合成されたACは、蒸気活性化による2213 m2/gと比較して2878 m2/gという高い表面積を有することを示しました。さらに、細孔サイズ、表面積、ミクロ細孔容積、平均細孔幅などの他の要因はすべて、蒸気活性化と比較してKOH活性化条件で優れていることがわかりました。

蒸気活性化法(C6S9)とKOH活性化法(C6K9)で製造されたACの違いを、微細構造モデルの観点から説明します。

粒子サイズと製造方法により、粉末AC、粒状AC、ビーズACの3種類に分類できます。粉末ACは、平均粒径が0.15~0.25mmの1mmの微粒子から形成されます。粒状ACは比較的大きく、外表面積が小さいです。粒状ACは、その寸法比に応じて、液相および気相の様々な用途に使用されます。3つ目の種類であるビーズACは、一般的に石油ピッチから合成され、直径は0.35~0.8mmです。高い機械的強度と低粉塵含有量で知られています。球状構造のため、水ろ過などの流動床用途で広く利用されています。

投稿日時: 2022年6月18日